Come ridurre gli API e riutilizzare le acque reflue nei processi industriali farmaceutici

Gli obiettivi degli HSE Manager per gli impianti di trattamento delle acque reflue industriali

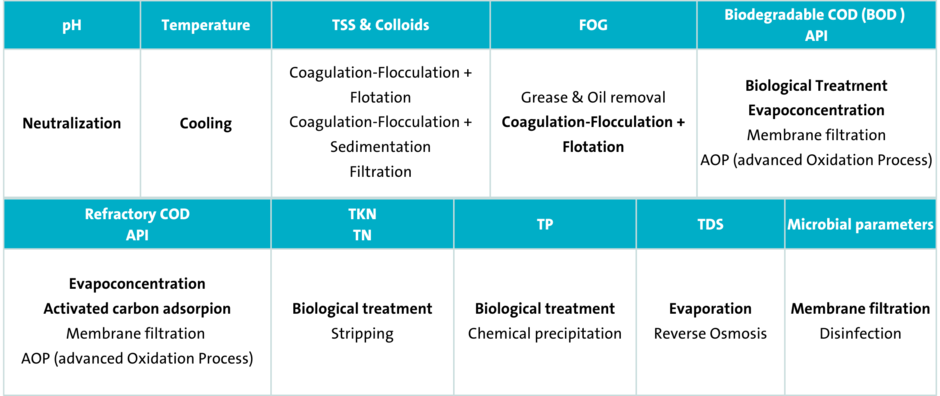

A valle dell’industria farmaceutica ci si trova a trattare reflui per renderli sempre più spesso idonei ai limiti di scarico in corpo idrico superficiale.

Si tratta in alcuni casi di composti organici, quindi COD, Azoto, Fosforo, e all’interno del COD anche le molecole organiche residue di API (Active Pharmaceutical Ingredients).

Dal primo impianto farmaceutico MBBR nel 1997, le tecnologie biologiche di Anoxkaldnes Veolia si sono evolute ben oltre i tradizionali impianti a massa sospesa con fanghi attivi. Si parla di MBBR (Moving Bed Biofilm Reactor), di biomassa adesa a letto mobile su carrier, che è miscelato all’interno della vasca biologica. Soluzione compatta, ideale nei casi di industrie con poco spazio. MBBR è una tecnologia adatta ad API mediamente o difficilmente biodegradabili. Vari sono anche gli upgrade di impianti esistenti con CAS (Conventional Activated Sludge – Fango attivo tradizionale) riconvertiti con sezioni MBBR per specializzarne l’efficienza.

Per trattamento biologico si intende che ci sono dei microorganismi che lavorano al posto di agenti chimici. È la via più sostenibile all’interno delle BAT, per trattare le sostanze biodegradabili. In alcuni impianti farmaceutici, la tecnologia MBBR eXenoTM (Ozono e MBBR), è stata applicata come sezione finale di affinamento ed abbattimento della tossicità del refluo.

Un caso studio MBBR è l’impianto in Grindeks per trattare Meldonium. Il refluo di 200-500 m3/giorno, è molto complesso sia di COD (2000-7000 mg/l), sia di Azoto (100-200 mg/l) , Total P 8 mg/l, TSS 50 mg/l, pH 4-10.

In ogni nuovo progetto, la prima attività sono le analisi di campioni compositi prelevati in sito, filtrati a 1.6 μm. La frequenza delle campionature varia in base alla programmazione dei batch di produzione. Ad esempio, 2 campionature/settimana, per 4 settimane. Poi nei nostri laboratori realizziamo un impianto pilota MBBR in scala, che viene mantenuto in funzione per due mesi. Dopo viene costruito l’impianto definito. In Grindeks l’impianto ha 5 sezioni MBBR in serie, per rimuovere COD, Azoto, Fosforo, Fenoli, quindi un impianto completo di nitrificazione e denitrificazione. I diversi compartimenti che normalmente si hanno in un impianto biologico, con vasche aerobiche in serie con tecnologie a biomassa sospesa utilizzerebbero tutte la stessa tipologia di microrganismi. Invece, con compartimenti di MBBR, i batteri si specializzano per ogni tipo di contaminante. La prima sezione rimuove il COD prontamente biodegradabile, ed a seguire il COD più difficilmente biodegradabile. Ci sono molti altri casi di composti mediamente biodegradabili già trattati: Ketoprofen (rimozione con MBBR del 75%, CAS solo del 10%, Gemfibrozil (rimozione con MBBR del 73%, CAS solo del 15%), e tra i difficilmente biodegradabili: Acido Clofibrico (rimozione con MBBR del 25%, CAS solo del 8%), Diclofenac (rimozione con MBBR del 22%, CAS solo del 4%).

Il know how di Veolia Water Technologies sugli impianti di trattamento delle acque reflue industriali farmaceutici è completato dalle tecnologie per il trattamento di composti basso bollenti o di antibiotici (es. Clindamicina, Gabapentina), con tecnologia EvaledTM. Con residui di solventi idrocarburici utilizzati nei processi di sintesi, si applica invece la tecnologia Veolia MPPE (Macro Porous Polymer Extraction).

Autore | Luca Pigat

Luca Pigat, Post-graduate Business Developer in SDA Bocconi. Da 19 anni, di cui 8 nell'industria farmaceutica in area GMP, è stato Sales e After Sales Manager di impianti industriali Italia ed Estero. Dal 2021 entra nel Team Veolia Water Technologies in qualità di Business Developer per l'industria farmaceutica e cosmetica in Italia, per tutto quanto riguarda la gestione sostenibile del ciclo dell'acqua, dal pre-trattamento, alle utilities GMP, alla riduzione di API nelle acque reflue.