MPPE (Macro porous polymer extraction) è la tecnologia di Veolia Water Technologies per la rimozione di idrocarburi dalle acque reflue delle industrie farmaceutiche con estrazione a polimeri macro porosi.

Per i Manager HSE, gli impianti di trattamento delle acque reflue (WWTP) delle industrie farmaceutiche sono oggi sempre più considerati una nuova risorsa di utilities e sottoprodotti; non sono più solo impianti end-pipe di trattamento di scarti di produzione prima dello smaltimento, ai quali prestare attenzione solo per attività di manutenzione finalizzate alla conformità ai limiti di scarico. Le acque reflue farmaceutiche sono complesse e diverse da produzione a produzione, in termini quantitativi e di frequenza (possono essere prodotte in modo continuativo o in batch) e qualitativi (più o meno degradabili). Spesso viene proposto anche un audit del solo WWTP, per sezionare l’impianto, a scopo di indagine delle sorgenti di tossicità, ed infine per identificare in quali sezioni intervenire con azioni di miglioramento del trattamento già esistente; ad integrazione, si eseguono prove di laboratorio su campioni compositi o impianti pilota in scala ridotta per verificare poi che la filiera di trattamento identificata sia quella più ottimizzata ed efficiente.

Ad esempio, per la tossicità dei reflui dovuta ad alcuni composti, a residui di API, o di solventi usati in produzione e nella sintesi, i responsabili di impianti sono sempre alla ricerca di tecnologie migliorative per upgrade dell’impianto esistente, per evitare fuori limiti, o per il recupero delle acque, e quindi il minor consumo di ulteriore acqua da pozzo o fornitura da acquedotto. Chiaramente, gli spazi sono spesso ridotti, ed i consumi energetici anche devono essere contenuti, meglio se minori degli attuali.

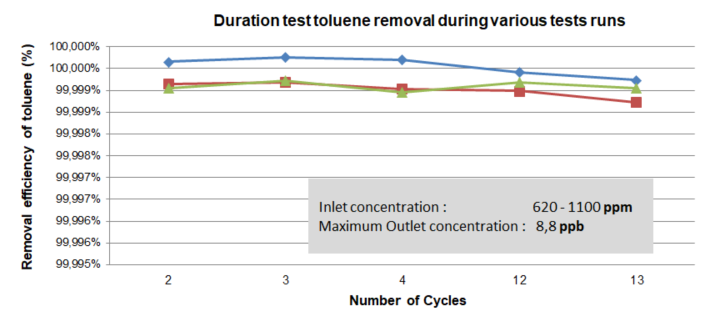

La presenza di idrocarburi in produzione dipende dalle caratteristiche del processo, mentre ne è certamente più diffuso il loro uso nei laboratori R&D, nel Biotech, e nei processi di produzione di API per sintesi chimica. In generale, nell’industria farmaceutica sono almeno più di 30 i solventi usati regolarmente, quali solventi clorurati, diclorometano per l’estrazione di vitamine ed antibiotici, etanolo e metanolo, solventi polari come l'acetone, IPA GMP usato per la preparazione di solidi orali o come nei disinfettanti e creme per la pelle, nonché componenti aromatici come i BTEX fra i quali il toluene, con cui MPPETM ha vari impianti con risultati di rimozione al 99,9%. I limiti allo scarico di queste sostanze sono stringenti, e in futuro ne verrà data sempre maggiore attenzione. Inoltre, guardando agli obiettivi ed ai principi di sostenibilità aziendale, gli idrocarburi sono tra le prime sostanze delle acque reflue alle quali dedicarsi.

Come soluzione di trattamento reflui con idrocarburi, si pensa comunemente alla distillazione in colonne, ma questo porta ad impianti con OpEx alti per consumo di energia, e le colonne richiedono attività periodica di pulizia che ne interrompe la continuità di servizio. Nasce quindi l’esigenza di soluzioni alternative più efficienti e sostenibili.

MPPE™ ed il processo di estrazione

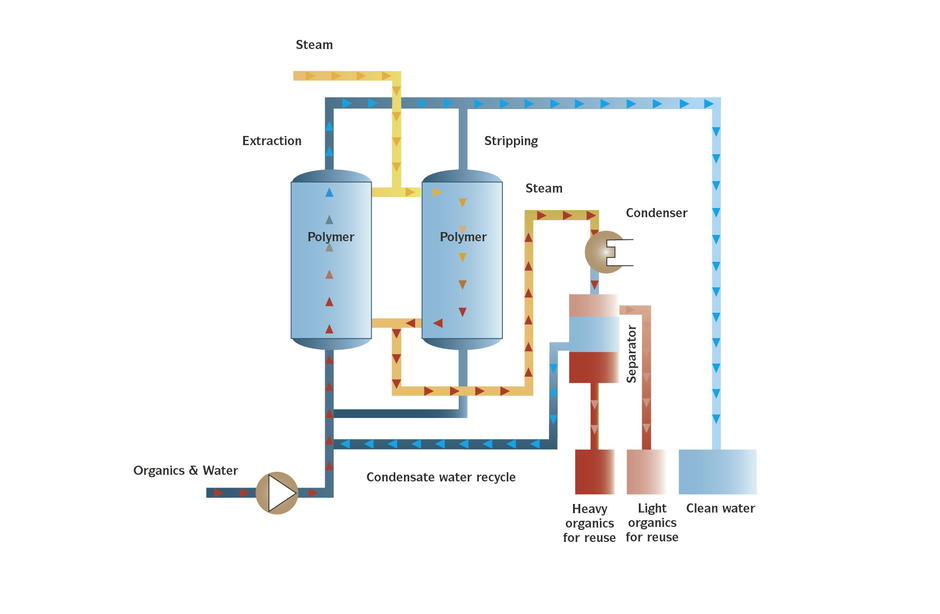

La tecnologia Macro Porous Polymer Extraction (MPPE) di Veolia Water Technologies è una soluzione ad alta efficienza per la rimozione di idrocarburi disciolti e dispersi nelle acque reflue. E’ un processo automatico, con minimo impegno di risorse operative, senza uso di prodotti chimici, e che non produce né fanghi né gas di scarto. Si tratta di un liquido con forte affinità con gli idrocarburi, fissato all’interno di un letto di perline di polimeri porosi. Quando le acque reflue passano attraverso questo letto, gli idrocarburi migrano dalla fase acquosa al liquido di estrazione. L’acqua così purificata può essere ulteriormente trattata, riutilizzata o convogliata a scarico.

Quando il liquido di estrazione è saturo di idrocarburi, viene periodicamente rigenerato riscaldandolo con vapore a bassa pressione a 112°C. Gli idrocarburi contenuti nel liquido di estrazione vengono poi condensati e rimossi in fase liquida in un separatore. Quasi il 100% degli idrocarburi vengono rimossi. L’impianto è costituito da due colonne di processo MPPETM, per garantire un funzionamento in parallelo e in continuo tra estrazione e rigenerazione. Il flusso di acqua reflua viene convogliato al secondo letto di estrazione durante la rigenerazione della prima colonna, e viceversa, garantendo così continuità al processo di trattamento.

Nella tecnologia di estrazione MPPETM si può controllare anche l’efficienza di rimozione, variando la quantità di media filtrante nelle colonne.

Per composti polari, come Acetona, IPA, MEK, MTBE, THF, Fenoli, viene usato un tipo più specifico di media filtrante, mantenendo comunque lo stesso principio di funzionamento, e permettendo così anche la rimozione di una quantità più ampia di idrocarburi.

Fattori chiave per le applicazioni MPPE™

Il fattore di successo della tecnologia MPPETM è la rimozione delle sostanze più complesse dalle acque reflue industriali. Ci riferiamo alle sostanze più tossiche che non vengono assorbite nelle sezioni convenzionali di trattamento biologico. La rimozione di queste sostanze permette il trattamento biologico a valle, o ulteriori sezioni di trattamento per il riuso delle acque all’interno del sito. Inoltre, rimuovere e concentrare le sostanze più tossiche, anche con fattore 200, abbatte significativamente lo smaltimento e il costo di trattamenti terzi esterni.

Riguardo i consumi energetici, un impianto MPPETM consuma il 10-20% della stessa energia necessaria in un sistema convenzionale di distillazione. Ma vediamo di seguito quali sono gli ulteriori vantaggi.

Sebbene in genere la tecnologia MPPETM venga utilizzata per rimuovere tracce di solventi idrocarburici, con la sua alta efficienza di recupero può essere adatto per estrarre dalle acque reflue anche altri composti ad alto valore, che con trattamenti successivi possono essere riutilizzati nel processo farmaceutico. Ci sono stati casi in cui i solventi recuperati sono stati riutilizzati tal quale come estratti direttamente dall’impianto MPPETM.

Ma ci sono anche altri aspetti da considerare. Le colonne di distillazione possono subire incrostazioni e, quando ciò si verifica, la colonna deve essere pulita utilizzando solventi. In questa situazione la colonna di distillazione rimane fuori servizio, perdendo di efficienza di processo, cosa che non succede con un impianto MPPETM.

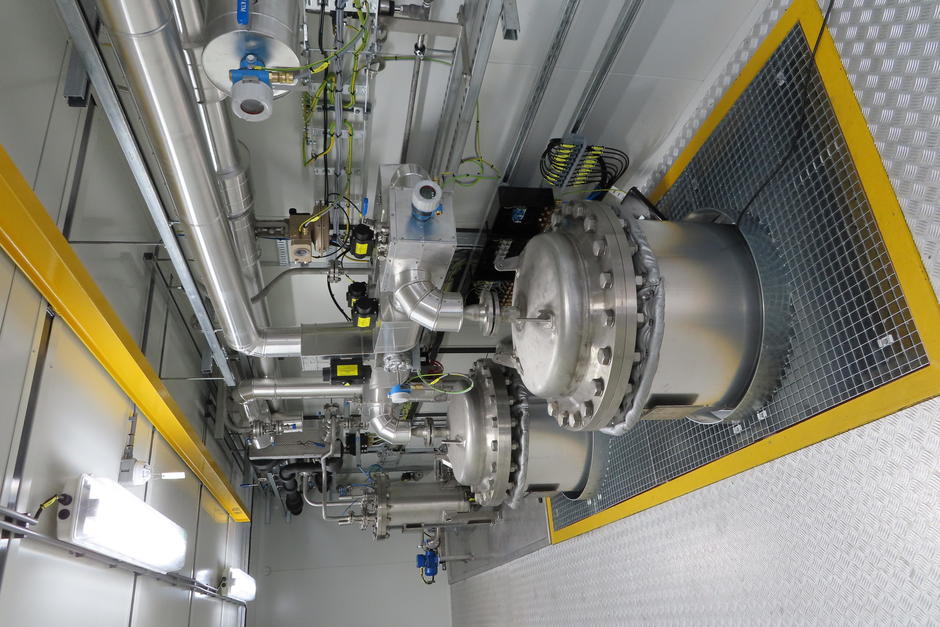

Come approfondimento, su richiesta possiamo portare un caso di impianto nella regione scandinava, in cui l’industria farmaceutica usava una colonna di distillazione convenzionale nel suo WWTP. Il trattamento delle acque reflue era spesso interrotto per il fouling che si creava nelle torri di distillazione. Anche il consumo di energia era molto elevato e l'azienda era alla ricerca di alternative migliorative. In fase di ampliamento dell’impianto è stata presa in considerazione la tecnologia MPPETM di Veolia Water Technologies. Attraverso dei test pilota in laboratorio, ai quali il cliente ha assistito, Veolia Water Technologies è stata in grado di dimostrare che la tecnologia MPPETM permetteva miglioramenti di processo e maggiore efficienza energetica. L’impianto è stato quindi realizzato con una soluzione modulare a container, permettendo di ridurre gli spazi necessari vicino al loro parco serbatoi.

Il recupero degli idrocarburi

MPPETM non è solo una soluzione che riduce i consumi energetici per il trattamento di residui di idrocarburi nelle acque reflue delle industrie farmaceutiche. L’efficienza corre di pari passo con la rimozione di quasi il 100% dei solventi idrocarburici in uso nel settore farmaceutico. L’acqua trattata con MPPETM può quindi essere ulteriormente purificata con altre sezioni a valle, per le quali è tipicamente richiesto un basso valore di idrocarburi.

In questo modo si aiuta le aziende farmaceutiche ad ottenere importanti risparmi idrici sui loro processi, e si supporta anche il recupero delle risorse di materiali come solventi e persino prodotti specifici di alto valore all'interno del flusso di acque reflue. Spesso, trattando efficacemente anche solo un elemento inquinante nel flusso delle acque reflue, MPPETM può risolvere una parte importante dei problemi delle acque reflue dal settore farmaceutico.

In definitiva, il processo MPPETM consente alle aziende farmaceutiche di garantire la propria continuità aziendale garantendo che processi e progetti rientrino nei limiti normativi ambientali sia ora che in futuro.

Autore | Luca Pigat

Luca Pigat, Post-graduate Business Developer in SDA Bocconi. Da 19 anni, di cui 8 nell'industria farmaceutica in area GMP, è stato Sales e After Sales Manager di impianti industriali Italia ed Estero. Dal 2021 entra nel Team Veolia Water Technologies in qualità di Business Developer per l'industria farmaceutica e cosmetica in Italia, per tutto quanto riguarda la gestione sostenibile del ciclo dell'acqua, dal pre-trattamento, alle utilities GMP, alla riduzione di API nelle acque reflue.