IL CLIENTE

Le aziende del settore food & beverage affrontano quotidianamente diverse sfide legate alla gestione dell'acqua, il che è particolarmente vero per quanto riguarda l’ingredient water utilizzata per il prodotto finale. È una sfida fondamentale monitorare, in tempo reale, la qualità di ingredient water garantendo la massima tracciabilità dei processi produttivi e il rispetto delle normative.

LO SCOPO DEL PROGETTO

A settembre 2015 è stato installato in Nord Africa un impianto di trattamento acque da 100 m3/h per un’azienda leader mondiale nel settore delle bevande. Per questo progetto è stata scelta, BERKEFELD PurBev®, una soluzione igienizzante per il trattamento dell'acqua specifica per l'industria food & beverage. Inoltre, il nostro cliente stava cercando un modo per migliorare notevolmente il monitoraggio dell'ingredient water e aveva l'obiettivo di migliorare i KPI del consumo di acqua litro per litro.

LA SFIDA

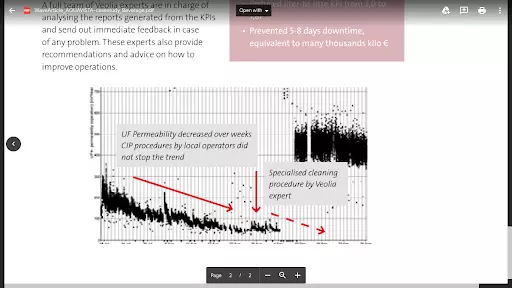

Durante il funzionamento, le prestazioni di due unità di ultrafiltrazione erano diminuite in modo drastico e repentino. Discussioni, analisi e varie contromisure, come le procedure CIP (clean-in-place) in loco, sono state condotte senza risolvere in modo sostenibile il problema. Poiché un ulteriore degrado delle prestazioni di ultrafiltrazione avrebbe portato alla chiusura dell'impianto, causando notevoli danni e costi, è stato definito un piano d'azione dai nostri esperti di processo.

Gli obiettivi principali:

- Determinare la causa principale del rapido aumento della pressione differenziale.

- Ridurre la pressione differenziale dei sistemi di ultrafiltrazione eseguendo procedure CIP modificate.

- Ispezionare l'attrezzatura e le velocità di dosaggio.

- Controllare la qualità dei prodotti chimici e i livelli di concentrazione per soddisfare le normative più severe.

COSA è STATO FATTO

E’ stato implementato Hubgrade grazie al quale gli esperti di processo sono stati in grado di indagare le cause utilizzando i dati disponibili e le tendenze dei mesi precedenti e di suggerire le contromisure necessarie in modo tempestivo. Hubgrade ha consentito all'azienda di controllare da vicino l’ingredient water monitorando in tempo reale i parametri di PurBev, con accesso sicuro a queste informazioni sempre, ovunque e su qualsiasi dispositivo.

VANTAGGI PER IL CLIENTE

Il nostro cliente è ora in grado di accedere autonomamente ai dati di processo in tempo reale e di monitorare che la qualità dell’ingredient water rispetti le normative e, soprattutto, i loro requisiti tecnici. Un team di esperti di Veolia Water Technologies era incaricato di analizzare i report generati dai KPI e di inviare un feedback immediato in caso di eventuali problemi futuri. Questi esperti hanno anche fornito raccomandazioni e consigli su come migliorare l’operatività.

L'introduzione dei servizi digitali significa che i processi e gli impianti dei nostri clienti sono ora, nel loro insieme, più affidabili. Grazie a Hubgrade il cliente è stato anche in grado di ridurre i propri costi operativi.

Questo progetto non solo ha consentito al cliente di beneficiare di una maggiore affidabilità, ma anche di ridurre al minimo i tempi di inattività dell’impianto e di ottenere un miglioramento generale delle prestazioni. Il feedback e i test del cliente hanno consentito a Veolia Water Technologies di migliorare notevolmente le nostre tecnologie, i servizi e il design di PurBev.

NUMERI CHIAVE

- Ciclo di vita della membrana aumentato da 8-12 mesi a 2-5 anni.

- KPI da litro a litro ridotto da 3,0 a 1,8 litri.

- Prevenzione dei tempi di fermo macchina da cinque a otto giorni evitando così perdite di produzione per centinaia di migliaia di euro e un intervento di emergenza

CARATTERISTICHE PRINCIPALI

- Monitoraggio da remoto dei parametri.

- Controllo remoto su richiesta, in stretta collaborazione con il cliente.

- Reportistica delle operazioni.

- Feedback sulle prestazioni e consigli per l'ottimizzazione.