Anita™ Mox è una soluzione di deammonificazione economica e sostenibile per il trattamento degli stream altamente carichi di ammoniaca.

Panoramica

Un'elevata concentrazione di ammoniaca con una bassa concentrazione di domanda chimica di ossigeno (COD) sono caratteristiche tipiche dell'acqua di scarico proveniente dalla disidratazione dei fanghi. Solitamente rimandato allo stream principale delle acque reflue, il trattamento di questo carico di ammoniaca attraverso la nitrificazione/denitrificazione convenzionale può essere piuttosto costosa o in alcuni casi mettere a repentaglio i processi di digestione dei fanghi a valle destinati alla riduzione dei fanghi o all'aumento della produzione di biogas.

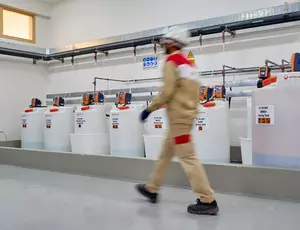

Per affrontare questi problemi, AnoxKaldnes, una filiale di Veolia Water Technologies, ha sviluppato Anita™ Mox, una soluzione alternativa ai processi convenzionali di nitrificazione/denitrificazione che limita l'impatto della digestione sulla linea principale dell'impianto di trattamento delle acque reflue. E’ un'altra applicazione della comprovata tecnologia Moving Bed Biofilm Reactor (MBBR). Utilizzando Anita Mox, non solo è possibile ridurre drasticamente (>85-90%) l'ammoniaca, ma rimuovere anche l'azoto dal 75 all'85% dalla linea di trattamento principale, rendendola una soluzione ideale per l’ammodernamento di un impianto di trattamento delle acque reflue esistente.

Come funziona Anita™ Mox

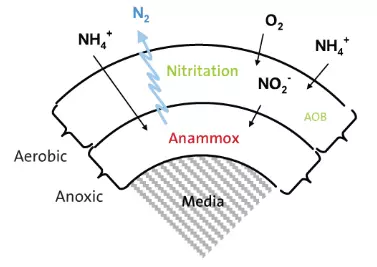

Un processo anammox si svolge in due fasi: nitritazione aerobica da parte di batteri ossidanti l'ammoniaca e ossidazione anossica dell'ammoniaca eseguita da batteri anammox. In Anita Mox le due fasi si svolgono contemporaneamente in un unico reattore.

Le reazioni aerobiche ed anossiche avvengono entrambe in un singolo reattore MBBR dotato di supporti in plastica appositamente progettati per favorire la crescita di biofilm. Nel reattore vengono mantenute condizioni specifiche in termini di pH, temperatura e livello di ossigeno affinché i batteri che rimuovono l'ammoniaca si trovino nell'ambiente ottimale per svilupparsi sotto forma di biofilm sui supporti.

Un elemento chiave del processo Anita Mox è la possibilità di combinarlo con una soluzione digitale per ottimizzare in tempo reale le prestazioni dell’impianto.

Sulla base dei dati operativi provenienti da sensori e grazie all’utilizzo di algoritmi, la soluzione digitale è in grado di calcolare i setpoint ottimizzati per regolare i parametri, fornendo un supporto per ottimizzare l'intero processo di trattamento.

Caratteristiche e vantaggi

Processo compatto, robusto e flessibile

Sicurezza contro la perdita di batteri anammox

Non è necessaria alcuna fonte di carbonio

Riduce la produzione di fanghi

Riduzione del 60% delle emissioni di ossigeno

Riduce il consumo di energia elettrica del 60%

Minori emissioni di CO2

Applicazioni

Servizi

Contatti

Oggi ci aspettiamo che gli impianti di trattamento delle acque reflue facciano molto di più che limitarsi a trattare l’acqua. Oltre a ciò, vogliamo che siano efficienti dal punto di vista energetico, che ci permettano di recuperare risorse e con un’impronta di carbonio minima. La soluzione di deammonificazione ANITATM Mox di Veolia per la rimozione dell'azoto dagli effluenti municipali e industriali è efficiente in termini di costi ed energia.

Luca Quadri

Deputy Sales Director

Contatta Luca attraverso il suo profilo LinkedIn

FAQ su Anita™ Mox

Perché è importante rimuovere l’ammoniaca dalle acque reflue?

L'ammoniaca (NH3) è un composto chimico incolore, a base di idrogeno e azoto, emesso dal letame animale e dai fertilizzanti azotati utilizzati per la fertilizzazione delle colture. Il monitoraggio dell'ammoniaca è fondamentale negli impianti di trattamento delle acque reflue poiché può raggiungere livelli elevati nell'acqua a causa dell'azione batterica. Un eccessivo accumulo di ammonio nell’acqua scaricata può provocare notevoli problemi ecologici come una maggiore eutrofizzazione di laghi e fiumi, un’eccessiva crescita di alghe e una riduzione dell’ossigeno disciolto, causando tossicità per i pesci, altre creature acquatiche e la fauna selvatica.

Cosa rende unici i batteri anammox?

I batteri Anammox hanno un percorso metabolico unico che consente loro di utilizzare l'ammoniaca e convertirla direttamente in azoto gassoso. Questo processo è diverso rispetto a quelli tradizionali di nitrificazione-denitrificazione che richiedono un grande apporto di energia e un dosaggio esterno di carbonio. I processi Anammox prevedono due passaggi. Il primo passaggio è la nitritazione in cui i batteri ossidanti l'ammoniaca convertono una parte dell'ammoniaca in nitrito. Ciò comporta un piccolo apporto di ossigeno al sistema. I batteri anammox utilizzano quindi il nitrito prodotto e l'ammoniaca rimanente nel loro metabolismo, producendo azoto gassoso. Non è necessaria alcuna fonte aggiuntiva di ossigeno o carbonio.

Quanto tempo occorre per avviare un processo Anita™ Mox?

Bisogna considerare un periodo di 4-6 mesi affinché una nuova soluzione ANITA Mox raggiunga la piena capacità.